多艙多層系列

更新時間:2025-05-25 11:50:08 字號:T|T

多艙多層系列-真空共晶爐/真空回流焊爐

正負壓相結合的焊接工藝——空洞率更低!

焊接層:2層、3層(可選)

名稱:多艙多層系列-正負壓真空回流焊爐/真空共晶爐

標配:主機、真空泵、水冷機

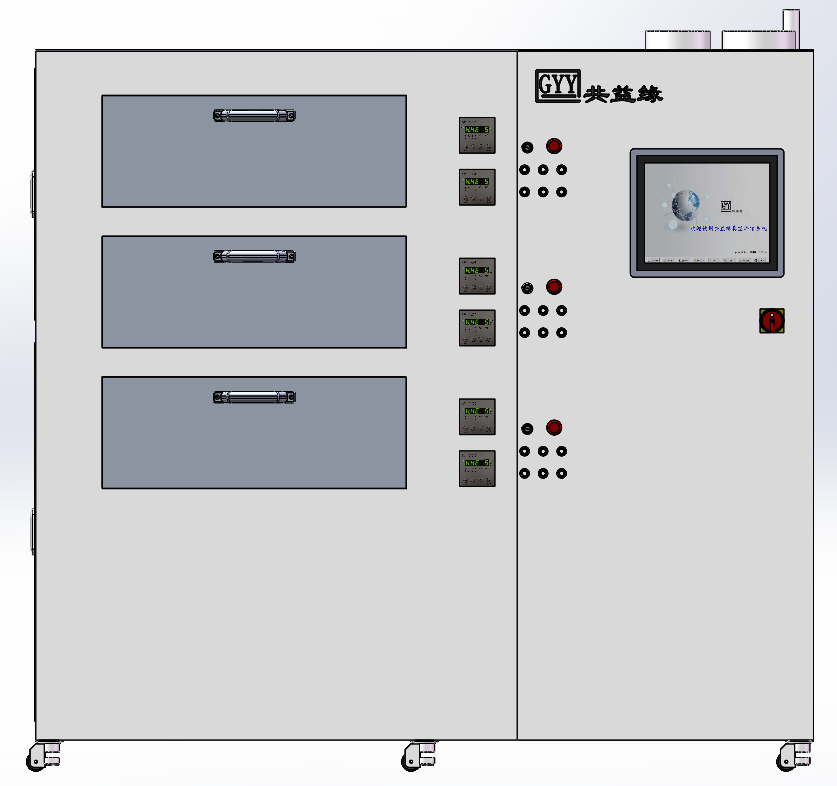

整體效果圖:

應用領域:

無助焊劑焊接 汽車電子器件的焊接 混合電路的封裝

產品特點:

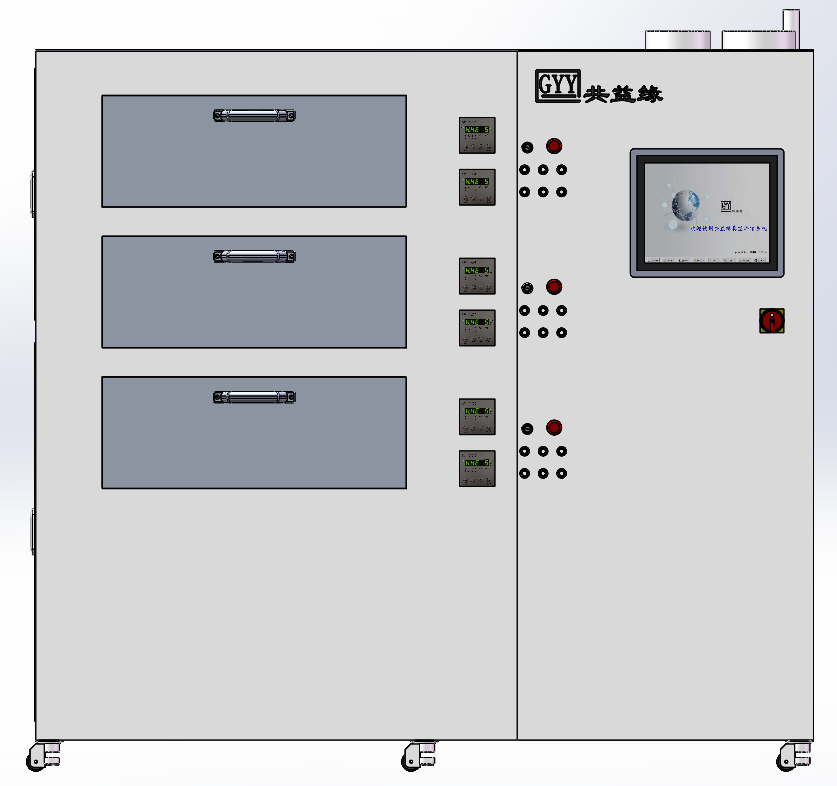

標準型號:GYY-V4031LP-3C(焊接面積:400*310mm、3層)

非標定制:其他焊接面積尺寸可非標定制標配:主機、真空泵、水冷機

整體效果圖:

應用領域:

無助焊劑焊接 汽車電子器件的焊接 混合電路的封裝

蓋板封焊 太陽能電池片的焊接 氣密性管殼封焊

晶圓級共晶焊 貼裝電源模塊的焊接 光纖器件的封裝

大功率LED共晶 芯片倒裝焊、無鉛焊 IGBT級大功率器件焊接

微波-微組裝焊接 新能源充電模塊焊接 通信光電器件封裝

產品特點:

1、立式真空回流焊/共晶爐,采用電、氣、水分離式設計,減小控制干擾,提高電控穩定性;避免水路的泄漏造成的電路損壞;

2、三艙可獨立控制、運行、互不干擾;三個艙可獨立運行生產,三艙可設置不同的焊接工藝曲線、不同的焊接氣氛。三艙交替生產,生產效率趕超在線式真空回流焊爐。

3、加熱系統:加熱平臺——本體材料紫銅+特殊表面處理,采用接觸式加熱系統,高功率加熱管直接與加熱平臺進行面接觸,讓熱量傳導更高效、快捷;加熱管與加熱管之間的排列間距相等,橫向溫差可達±2℃,溫升均勻性好。加熱平臺進行特殊表面處理,能防止焊料及助焊成份濺射到加熱平臺上,形成無法清除的焊點,久而久之破壞加熱平臺平整度,造成焊接缺陷。

4、上、下加熱系統,配置大電流功率模塊,可承受200A極限電流;通過西門子PLC的PID控制,可以精密的控制焊接溫度;

5、真空系統:設備配置直聯高速旋片式真空泵,可快速實現爐腔達到0.1Pa高真空環境,極限真空度0.06Pa。可以選配真空度控制系統,能將艙內真空度維持在某一壓力,我們利用功率模塊+西門子PLC模擬量采集真空艙內真空度,通過PID閉環算法,控制真空泵的抽速(電機轉速),從而控制抽速來控制艙內真空度。

6、冷卻系統:陣列接觸式冷卻系統,冷卻速度快,冷卻均勻性好。

7、工藝曲線編輯系統:升降溫可編程控制系統,可根據工藝曲線焊接需求設置升降溫曲線及真空艙內壓力曲線(真空度、還原氣體壓力),每條曲線都可自動生成,可編輯、修改、存儲。一條工藝曲線可設置128段來精密控制焊接工藝。

8、控制系統:軟件模塊化設計可獨立設置工藝曲線、真空抽取、氣氛、冷卻等,并可合并生產工藝,實現一鍵操作。

9、氣氛系統:

A、適應無助焊成分焊接工藝:可充入H2和CO還原可燃燒氣體(需選配氫氣燃燒系統配合使用)、N2/H2混合氣體(氫含量<4%)、HCOOH、N2及其他惰性氣體,可以防止焊接器件在焊接過程中,不發生氧化,若充入還原性氣體,可對器件及基片作還原反應,從而實現完善的共晶過程。

B、適應含助焊成分的錫膏焊接工藝:此設備設置有助焊劑回收系統,焊接過程中,助焊劑揮發到真空艙內,助焊劑遇到冷卻的真空艙壁時,附著在真空艙壁上,當附著量大于了其附著力時,助焊劑將向下流動,其將自動流入助焊劑回收裝置中,配合回收專用工具,便可以快速的清理助焊劑,而不至于流到真空艙底部,污染真空管路、真空擋板閥、真空泵及大氣環境。

10、數據記錄系統:具有不間斷的實時監控和數據記錄系統,軟件曲線記錄、溫控曲線保存、工藝參數保存、設備參數記錄、調用。

11、多種工藝氣氛:H2和CO還原可燃燒氣體(需選配氫氣燃燒系統配合使用)、N2/H2混合氣體(氫含量<4%)、HCOOH、N2及其他惰性氣體

12、加熱板承重,承重≥20公斤。

13、快速的降溫速度:腔體中設立了獨立的接觸式自適應水冷系統和氣體冷卻裝置(選配),使被焊接器件實現快速降溫。

14、低空洞率:采用正壓環境+真空環境交替焊接工藝,確保焊接之后,大面積焊盤實現<1%的空洞率。配置旋片泵真空度≤6*10-2Pa,艙內正壓力≤0.5MPa,此設備適用于一個工藝曲線中正壓力+真空兩種焊接環境交替作用下排除焊料中的氣泡,從而達到空洞率1%以內焊接需求。

15、可滿足金錫焊片、高鉛焊料、無鉛錫膏等材料的高溫焊接要求和焊錫膏真空環境高質量焊接的技術要求。

16、助焊劑回收系統:自行研發的助焊劑回收系統,優點:

A、避免真空閥門及管路的堵塞,腐蝕;

B、避免真空泵泵油的污染及增加其粘稠度,減少維保周期,延長使用壽命;

C、避免大量的助焊劑附著到真空艙底部,造成真空艙的腐蝕,影響真空度,減少保養頻率;

D、助焊劑回收到回收槽中,配合專用工具,很容易清理,使清潔、維保變得簡單快捷;

E、避免助焊成份排放到大氣中污染環境。

17、視覺監控分析系統:焊接過程對焊接缺陷分析,可通過對整個焊接過程的視頻錄像(將器件和錫膏的焊接變化視頻與溫度曲線和當前焊接時間、當前溫度、當前焊接環境結合在一個畫面上),根據分析焊接過程,收集焊接缺陷;通過對焊接實際曲線和焊接環境的分析,結合公司專業技術人員給出建議性處理方案,便于貴方公司工藝人員及時進行工藝整改,從而提高產品質量與生產效率。

18、底層PLC可獨立運行,在生產過程中,上位機只是啟顯示狀態作用。此設計防止上位機在受到干擾或人為情況下死機、中斷而讓生產工藝中途中斷,特別是在焊料熔熔狀態下造成中斷生產,容易造成整爐產品報廢。

技術參數:

2、三艙可獨立控制、運行、互不干擾;三個艙可獨立運行生產,三艙可設置不同的焊接工藝曲線、不同的焊接氣氛。三艙交替生產,生產效率趕超在線式真空回流焊爐。

3、加熱系統:加熱平臺——本體材料紫銅+特殊表面處理,采用接觸式加熱系統,高功率加熱管直接與加熱平臺進行面接觸,讓熱量傳導更高效、快捷;加熱管與加熱管之間的排列間距相等,橫向溫差可達±2℃,溫升均勻性好。加熱平臺進行特殊表面處理,能防止焊料及助焊成份濺射到加熱平臺上,形成無法清除的焊點,久而久之破壞加熱平臺平整度,造成焊接缺陷。

4、上、下加熱系統,配置大電流功率模塊,可承受200A極限電流;通過西門子PLC的PID控制,可以精密的控制焊接溫度;

5、真空系統:設備配置直聯高速旋片式真空泵,可快速實現爐腔達到0.1Pa高真空環境,極限真空度0.06Pa。可以選配真空度控制系統,能將艙內真空度維持在某一壓力,我們利用功率模塊+西門子PLC模擬量采集真空艙內真空度,通過PID閉環算法,控制真空泵的抽速(電機轉速),從而控制抽速來控制艙內真空度。

6、冷卻系統:陣列接觸式冷卻系統,冷卻速度快,冷卻均勻性好。

7、工藝曲線編輯系統:升降溫可編程控制系統,可根據工藝曲線焊接需求設置升降溫曲線及真空艙內壓力曲線(真空度、還原氣體壓力),每條曲線都可自動生成,可編輯、修改、存儲。一條工藝曲線可設置128段來精密控制焊接工藝。

8、控制系統:軟件模塊化設計可獨立設置工藝曲線、真空抽取、氣氛、冷卻等,并可合并生產工藝,實現一鍵操作。

9、氣氛系統:

A、適應無助焊成分焊接工藝:可充入H2和CO還原可燃燒氣體(需選配氫氣燃燒系統配合使用)、N2/H2混合氣體(氫含量<4%)、HCOOH、N2及其他惰性氣體,可以防止焊接器件在焊接過程中,不發生氧化,若充入還原性氣體,可對器件及基片作還原反應,從而實現完善的共晶過程。

B、適應含助焊成分的錫膏焊接工藝:此設備設置有助焊劑回收系統,焊接過程中,助焊劑揮發到真空艙內,助焊劑遇到冷卻的真空艙壁時,附著在真空艙壁上,當附著量大于了其附著力時,助焊劑將向下流動,其將自動流入助焊劑回收裝置中,配合回收專用工具,便可以快速的清理助焊劑,而不至于流到真空艙底部,污染真空管路、真空擋板閥、真空泵及大氣環境。

10、數據記錄系統:具有不間斷的實時監控和數據記錄系統,軟件曲線記錄、溫控曲線保存、工藝參數保存、設備參數記錄、調用。

11、多種工藝氣氛:H2和CO還原可燃燒氣體(需選配氫氣燃燒系統配合使用)、N2/H2混合氣體(氫含量<4%)、HCOOH、N2及其他惰性氣體

12、加熱板承重,承重≥20公斤。

13、快速的降溫速度:腔體中設立了獨立的接觸式自適應水冷系統和氣體冷卻裝置(選配),使被焊接器件實現快速降溫。

14、低空洞率:采用正壓環境+真空環境交替焊接工藝,確保焊接之后,大面積焊盤實現<1%的空洞率。配置旋片泵真空度≤6*10-2Pa,艙內正壓力≤0.5MPa,此設備適用于一個工藝曲線中正壓力+真空兩種焊接環境交替作用下排除焊料中的氣泡,從而達到空洞率1%以內焊接需求。

15、可滿足金錫焊片、高鉛焊料、無鉛錫膏等材料的高溫焊接要求和焊錫膏真空環境高質量焊接的技術要求。

16、助焊劑回收系統:自行研發的助焊劑回收系統,優點:

A、避免真空閥門及管路的堵塞,腐蝕;

B、避免真空泵泵油的污染及增加其粘稠度,減少維保周期,延長使用壽命;

C、避免大量的助焊劑附著到真空艙底部,造成真空艙的腐蝕,影響真空度,減少保養頻率;

D、助焊劑回收到回收槽中,配合專用工具,很容易清理,使清潔、維保變得簡單快捷;

E、避免助焊成份排放到大氣中污染環境。

17、視覺監控分析系統:焊接過程對焊接缺陷分析,可通過對整個焊接過程的視頻錄像(將器件和錫膏的焊接變化視頻與溫度曲線和當前焊接時間、當前溫度、當前焊接環境結合在一個畫面上),根據分析焊接過程,收集焊接缺陷;通過對焊接實際曲線和焊接環境的分析,結合公司專業技術人員給出建議性處理方案,便于貴方公司工藝人員及時進行工藝整改,從而提高產品質量與生產效率。

18、底層PLC可獨立運行,在生產過程中,上位機只是啟顯示狀態作用。此設計防止上位機在受到干擾或人為情況下死機、中斷而讓生產工藝中途中斷,特別是在焊料熔熔狀態下造成中斷生產,容易造成整爐產品報廢。

技術參數:

| 基本參數 | 外觀尺寸 | 2000*1480*1800mm(L*W*H)(不含真空管件及選配裝置尺寸) |

| 重 量 | ≤850KG | |

| 極限真空度 | 低真空:1Pa 高真空:8*10-5Pa(配置分子泵/離子泵)(可選) |

|

| 正 壓 力 | 惰性氣體充入壓力≥0.1MPa 標配:氮氣充入控制系統 |

|

| 0.1~0.6MPa(絕壓)(可選) | ||

| 焊接面積 | 標準:400mm*310mm 其他尺寸可非標定制 |

|

| 爐膛爐堂高度 | 80~500mm(可選) | |

| 溫度范圍 | ≥450℃ | |

| 升溫速率 | 1~5℃/s(可選) | |

| 降溫速率 | 2~5℃/s(可選) | |

| 橫向溫差 | ≤±2℃ | |

| 加熱平臺承重 | 1~20KG(可選) | |

| 加熱平臺 | 紫銅+特殊表面處理 | |

| 充入氣氛氣體 | 標配:氮氣 選配:氫+氮混合氣體、氮氣+甲酸、純氫+燃燒裝置 |

|

| 控制參數 | 控制方式 | 西門子PLC+工控機 |

| 監視窗口 | 觀察窗口:1~5個(可選) | |

| 溫度曲線 | 溫度+時間,可設定128個工藝階段 | |

| 接 口 | COM | |

| 安全系統 | 腔體溫度超高報警 | |

| 冷卻水壓力檢測系統,超壓報警,缺水報警——水冷機自帶 | ||

| 氣體壓力檢測系統,高、低壓報警,軟件提示 | ||

| 真空艙關閉到位檢測 | ||

| 電器部件與水冷部件、氣路部件隔離 | ||

|

溫控溫度失控報警與處理

|

||

| 一鍵式切斷加熱部分電源 | ||